BTC/HKD+0.04%

BTC/HKD+0.04% ETH/HKD+0.11%

ETH/HKD+0.11% LTC/HKD+0.57%

LTC/HKD+0.57% ADA/HKD-1.25%

ADA/HKD-1.25% SOL/HKD+0.25%

SOL/HKD+0.25% XRP/HKD+0.39%

XRP/HKD+0.39%一、前言:能源變革下的紅土鎳礦HPAL濕法冶煉

能源變革的大時代,鎳作為電動化下的第三種金屬,動力電池用鎳將隨著新能源車終端需求的爆發及高鎳化的逐步推進迎來爆發式增長。而高壓酸浸濕法冶煉作為電池級硫酸鎳的重要原料供給來源,將在未來新能源時代下的鎳產業鏈中扮演重要的地位。但受制于其極高的工藝難度,過去60年間除中國中冶巴新中冶瑞木項目外,大部分HPAL項目均未實現達產。基于中冶瑞木的成功經驗,我國青山集團、力勤集團、華友鈷業、格林美等企業紛紛加碼印尼濕法鎳的布局,布局新能源鎳原料。HPAL工藝技術難點究竟在哪里?歷史上HPAL項目當前運行情況如何,他們各自成功、失敗的原因所在?如何展望未來HPAL項目的全球格局?如何量化測算印尼HPAL項目的盈利?本篇報告作為鎳行業跟蹤系列的第二篇,將聚焦于紅土鎳礦HPAL濕法冶煉工藝,深度分析工藝本身及其未來發展的趨勢,對以上核心問題作出詳細解答。

二、從原理出發,剖析高壓酸浸工藝難點所在

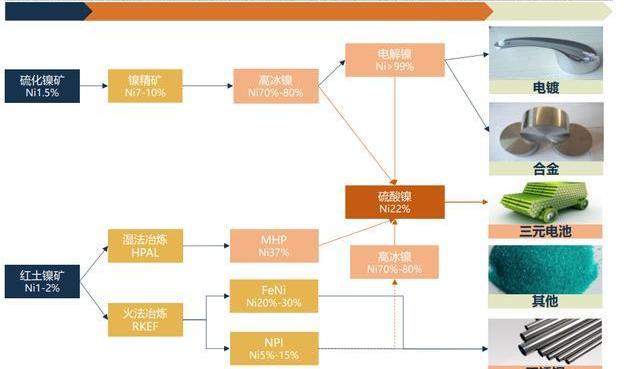

在全球陸鎳資源中,約有60%是以紅土鎳礦形式存在。隨著不銹鋼及新能源用鎳需求的增長,紅土鎳礦得益于其儲量相對豐富,開采難度小等因素已逐漸成為鎳資源的主要供給形式。目前紅土鎳礦冶煉工藝包括火法、濕法兩大方向,一般火法適用于鎳含量相對較高的硅鎂型鎳礦、濕法適用于鎳含量相對較低的褐鐵型鎳礦。濕法工藝中,相較于氨浸法和常壓酸浸,高壓酸浸對鎳鈷的回收率更高,是濕法發展的主流方向。但其工藝復雜,容錯率低,項目管理人之間的經驗差距是項目成敗分化的核心原因。

工藝詳解:HPAL是怎樣運行的?

濕法工藝PK:高回收率HPAL工藝或將成為未來主流

紅土鎳礦的濕法冶煉工藝主要包括還原焙燒-氨浸、高壓酸浸、常壓酸浸三種。三種濕法工藝各自適用于MgO含量不同的紅土鎳礦,由于MgO會造成反應中酸的非必要消耗,進而增加成本,因此HPAL一般適用處理Mg含量小于5%的褐鐵型礦。HPAL雖然反應條件較為苛刻,對設備要求嚴格,且資本開支水平偏大,但由于其在鎳鈷回收率上有明顯優勢,且能耗排放相對較小,是濕法當前及未來的主流路線和發展方向。

還原焙燒-氨浸工藝又稱Caron工藝,開始于20世紀40年代,最先應用于古巴的尼加羅冶煉廠。該工藝采用火法-濕法聯合的流程,先焙燒還原為金屬鎳、鈷,再進行氨浸浸出并對浸出液進行水解反應除鐵,最后沉淀鎳鈷元素。該工藝對鎳礦的要求較高,適合處理鎳賦存狀態不太復雜的Mg含量大于10%、Ni在1%左右的紅土鎳礦。同時由于在鐵水解反應過程中會造成大量鈷的損失,鎳、鈷回收率僅約為80%、50%左右。因此在實際工業應用中受到較大的限制,全球僅有少數幾個20世紀70年代建設的冶煉廠采用此工藝,Caron工藝并未得到廣泛推廣。

常壓酸浸,開始于20世紀60年代,常被用以處理常規選冶工藝無法經濟回收的難處理、低品位銅資源。常壓酸浸工藝簡單、投資少、能耗低,但浸出渣量大,酸耗較高影響后續處理,因此限制了該工藝的大規模工業化應用。鎳鈷回收率一般在75%-80%左右。

高壓酸浸工藝又稱HPAL工藝,開始于20世紀50年代,最早應用于古巴的Moa冶煉廠。該工藝一般以稀硫酸為浸出液,在240-270℃、4-5MPa的高溫高壓環境下,調整工藝參數,使鎳、鈷進入浸出液,大部分的鐵、硅進入渣中,并經過后續中和除雜沉淀得到MHP或MSP。HPAL工藝經過多年發展在工藝設計上取得較大改進,目前全流程鎳、鈷的回收率可達接近96%、94%。隨著大型高壓反應釜制造工藝逐步成熟,裝備水平提高,高壓酸浸的工藝優勢將愈發明顯,經歷幾代發展,從資本開支、建設周期、爬坡周期來看均有大幅改善。HPAL工藝是未來紅土鎳礦濕法冶金工藝發展的主要方向。

高壓酸浸:四大流程,環環相扣

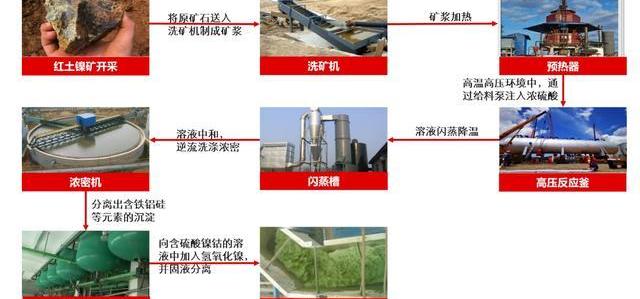

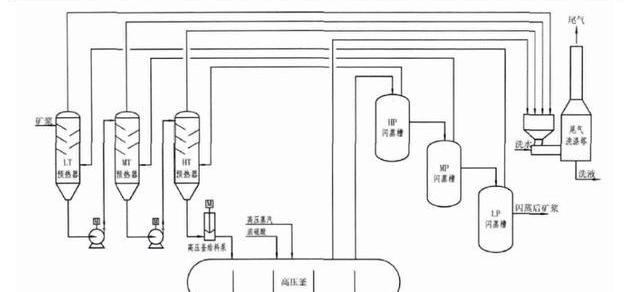

HPAL工藝的核心在于在精細參數的控制下保證鎳鈷在高溫高壓反應環境下充分浸出,其整個流程共分為進料準備、高壓酸浸、中和劑CCD逆流洗滌、沉淀四個部分:

進料準備:使具有一定黏性的紅土鎳礦散碎,除去礦石中混雜的品位過低的蛇紋石和黏土,并加入絮凝劑,從而調節礦漿的固體與水的比例,使其與冶煉設備中設置的工藝參數匹配,為后續冶煉過程做準備。

帕勞參議員呼吁對Ripple支持帕勞的穩定幣試點計劃進行審計:金色財經報道,帕勞參議員Mark Rudimch呼吁對帕勞的穩定幣試點計劃進行審計,該計劃由該國財政部于7月與Ripple合作啟動。Rudimch在致公共審計員Satrunino Tewid的一封信中報告說,帕勞參議院對“該計劃的憲法、安全、問責制、法定權力和監督”表示擔憂。[2023/8/8 21:32:15]

高壓酸浸:高溫高壓環境是HPAL技術的核心,高溫可以使化學反應充分進行,從而提高鎳、鈷的浸出率,且由于鐵離子水解沉淀是吸熱反應,只有在高溫的條件下鐵離子才能從富含鎳鈷的浸出液中完全沉淀,同時無任何硫酸消耗;而高壓可以提高液體沸點,維持恒定高溫的條件下使礦漿不沸騰,從而使化學反應正常進行。預熱后的礦漿與作為浸出液的稀硫酸在240-270℃、4-5MPa的高溫高壓環境下發生化學反應時,鎳、鈷會充分反應進入浸出液,回收率可達95%以上,而鐵在析出后會通過徹底的水解反應沉淀至廢渣,且鐵析出再沉淀的過程中無任何硫酸消耗,極大的節約了成本。

中和劑CCD逆流洗滌:利用濃密機,基于重力沉降的原理,將廢渣與富含鎳、鈷的母液分離,隨后加入石灰石漿,調節pH產生弱酸性條件,從而使鐵、鋁、鉻等水解沉淀,進一步除去母液中的雜質。

沉淀:接入硫化物或氫氧化物面對鎳、鈷進行沉淀,得到硫化鎳鈷和氫氧化鎳鈷,實現對鎳鈷的沉淀富集。富集后,對礦漿進行固液分離,得到鎳、鈷固體產品,隨后對基本不含鎳鈷的貧液進行尾液處理。

核心難點:設計+運營能力的綜合體現

上世紀全球鎳供給的主要形式仍為硫化礦,而紅土鎳礦雖然開采難度較小,但其成分物化性質的多變使得其對冶煉提出了更高的要求,HPAL作為紅土鎳礦冶煉工藝中難度較為復雜的工藝之一,歷史項目大部分均未實現達產。HPAL冶煉工藝流程長、反應條件苛刻,其閉環的流程設計導致容錯率低、啟停成本大,且需要隨著礦石成分變化隨時調整反應參數,是設計與運營能力的綜合體現,具備極強的Know-how壁壘;同時其高強度的資本開支水平也提高了行業門檻,使得試錯成本較高,是目前為止有色行業中最具難度的冶煉工藝之一。通過研究HPAL的反應原理并借鑒歷史具體案例,我們主要從三點來闡釋HPAL的核心難點。

在設計階段即需對礦石性質有深入認知

HPAL項目前期設計環節需要極高的對礦石原料的認知水平,根據礦石物理化學性質因地制宜選擇合適的工藝流程及設備是關鍵。紅土鎳礦難以通過選礦環節進行富集與除雜:一般直接以原礦礦漿進入到冶煉反應中,因此紅土鎳礦的天然成分很大程度上會決定了冶煉的除雜及富集需求,進而需要適配的工藝流程及參數設置。試錯成本較大:HPAL項目的建設周期長、投資規模大,投資頻度本就不高;同時考慮到其環環相扣的流程設計,一旦建成后再進行調整或技改都需要較大的成本。因此在項目設計初期對礦石物化性質的研究及認知程度往往會對項目的產能利用率及綜合回收率產生較大影響。同時由于其對不同礦石的適配性較低,因此匹配大型礦產資源而建的HPAL項目將天然具備更長折舊年限所帶來的完全成本優勢。以歷史上兩個典型項目為例:

必和必拓Ravensthorpe:位于澳大利亞原隸屬于必和必拓的Ravensthorpe項目由于對礦石物理性質認識不清,礦石處理環節設備選型錯誤,導致礦石準備系統運行不穩定,2007年10月投產后僅開工一年即被迫停產。隨后第一量子以3.4億美元的價格被收購該項目,并追加投資3.8億美元耗時18個月重新設計礦石準備環節,而2015年其設備再次出現故障且當時鎳價過低,故不斷減產至再次關閉;

嘉能可MurrinMurrin:同位于澳大利亞隸屬于嘉能可的MurrinMurrin項目由于實際原料中鎳品位與設計品位差距較大,雖然HPAL系統對礦石的處理能力已達到設計能力,但最終產能利用率常年不及80%。

容錯率低、啟停成本大,出色的運營能力及穩定的原輔料保障極為重要

除工藝流程設計外,出色的運營能力也是決定項目維持較好經濟效益的關鍵。HPAL項目本質是一個長流程、多參數控制的濕法反應工藝;同時在設計中為了降低能耗,實現最大化的循環利用,反應前后涉及多流程的物料循環。因此相較于火法,HPAL項目整體容錯率較低,需要各環節的精準一體化配合。而由于紅土鎳礦成分的多變,在運營中需要隨時根據原料性質波動,對包括礦漿配礦的比例、高溫蒸汽的通入速率、硫酸及沉淀試劑的劑量等各項參數進行及時調整,以保證項目的高效運行。以實際中常遇到的情況為例:若礦石中鎂、鋁元素的含量異常升高而管理者未及時做出調整,會依次引發“礦漿元素配比失調——預熱裝置中鎂鋁結垢堵塞——酸礦比失調、高壓釜溫度壓強偏離參數——鎳鈷浸出率低——閃蒸環節含鎳鈷礦漿隨蒸汽返回預熱裝置——沉淀除雜試劑消耗被動增加”等一系列問題,項目經濟效益顯著下降。

Binance已支持Google One Tap直接登錄或注冊:1月15日消息,最新的BinanceBuild更新,用戶現在可以使用Google One Tap直接登錄Binance或在Binance上進行注冊。[2023/1/15 11:13:29]

HPAL系統啟停復雜,耗時長、成本高,原輔料的穩定供應和保障是項目維持運營的另一關鍵因素。HPAL工藝高溫高壓系統的平衡狀態建立需要較長的時間,系統啟動及停止的過程十分復雜,耗時較長,成本較高。濕法項目普遍位于偏遠地區,輔料及能源需要自供,因此基建設備供給與冶煉主系統之間的銜接必須充分考慮。項目管理人需保證配套的水、電、酸、蒸汽等基建設備隨主系統及時調整且保持穩定。例如早期位于澳大利亞隸屬于Preston的Bulong項目,生產所需硫酸由WMC公司提供,后來由于WMC公司的供應能力不足,必須以高價從他處購買,造成生產成本過高,間接導致該項目破產。

反應條件極端,設備要求苛刻

由于HPAL工藝需要較為極端的化學反應條件下進行,因此對關鍵設備如含鈀的鈦合金高壓反應釜以及閃蒸閥等關鍵閥門的品質要求高,需具備較強的耐高溫高壓、耐磨和耐腐蝕性能;高壓釜一般需要根據流程設計定制,供應周期長一般在14-18個月左右,過往設備供應商集中度較高,產能較為有限。近年隨著我國濕法工藝的逐步發展,核心設備供應的國產化多元化正在逐步實現。

高壓反應釜:過去高壓反應釜的供應商主要是日本森松,中冶瑞木和寧波力勤一期項目的高壓反應釜均由森松提供,其中力勤的反應釜直徑5.57米,長度41.47米,總重850噸,耗時14個月才成功出廠,制作難度極大。而2020年10月南京寶色集團順利交付華友鈷業用于印尼華越鎳鈷濕法冶煉項目的高壓反應釜,徹底打破了設備壁壘,并于同年12月與寧波力勤集團簽訂了OBI島二期高壓反應釜的合作協議,進一步推進了濕法設備國產化的進程。

控制閥:高壓反應釜到閃蒸槽的控制閥是HPAL最為關鍵的流量控制閥門,更換頻率高,屬于消耗類零部件,一般僅一個半月左右即需更換一次。過去主要由法國達索航空提供,目前廣東維都利的國產閥門已成功量產,并供給力勤OBI、菲律賓CoralBay等項目。

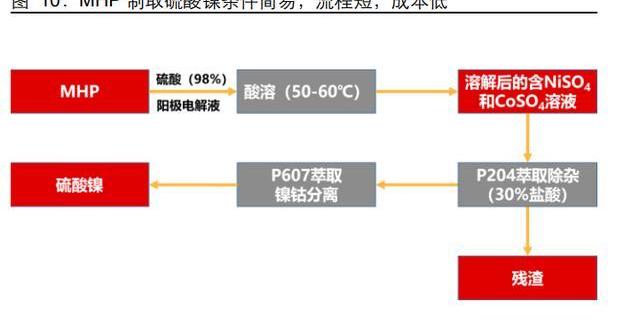

產品:兩類主流沉淀流程,MHP新能源應用成本優勢明顯

回顧歷史HPAL項目,濕法冶煉的直接產物主要有兩種:硫化鎳鈷和氫氧化鎳鈷,兩者只在最后的沉淀環節有所差異。MSP鎳鈷含量較高,含水量低、純度高,而MHP成本更低、制備過程安全性較好,且易于生產硫酸鎳。具體來看:

從產品性質來看:MSP鎳鈷含量較高,鎳含量可達55%以上,且含水量較低,一般在20%以下。MHP鎳含量一般在35%-40%,但產品含水量較高,在50%-70%左右,一般認為含水量在50%左右的產品質量已較為優質。

從制備流程來看:MSP一般采用硫化沉淀技術,是早期濕法冶煉項目普遍使用的沉淀工藝,通過向除雜后的礦漿中通入H2S氣體生成MSP從而富集鎳和鈷,鎳鈷沉淀率可達到99%以上。但由于需要額外建造制氫廠、H2S氣體廠和制氮廠,無論是從成本還是安全性角度考慮,都不如MHP。MHP主要利用氫氧化物沉淀技術,生產簡單且將危險的H2S氣體換成了安全易保存的氫氧化物,投資及運行成本低,安全性大大提高。MHP工藝以巴新中冶瑞木鎳鈷項目為代表,在印尼的新一代項目上成為主流的技術路線。

從制備硫酸鎳來看:MSP制取硫酸鎳需要高溫高壓的條件,投資成本較高;而MHP制取硫酸鎳為典型的酸堿中和反應,對設備要求較低,工藝簡單成本較低。根據SMM數據,MSP制硫酸鎳需要過氧化氫等氧化劑和高溫高壓環境,成本投入較大,因此從歷史項目看,MSP多電解加工為電鎳和電鈷。MHP不需要高溫高壓環境,僅需“酸溶-除雜-萃取”即可獲得硫酸鎳溶液,現金成本低,因此MHP成為硫酸鎳的一種主流原料來源。伴隨印尼未來HPAL項目的陸續投產,MHP在硫酸鎳原料中的占比有望進一步提升。

尾礦:反應后的尾礦去哪里?

Elon Musk已尊重民意恢復特朗普推特賬號:11月20日消息,美國前總統Donald J. Trump的推特賬號已恢復,最初其關注數據被清零,目前關注者人數超過13.5萬名。

據悉,Elon Musk昨日在推特發起是否恢復特朗普賬號的投票,51.8%的投票者表示同意恢復。隨后Elon Musk表示將尊重民意恢復其賬號。[2022/11/20 22:09:30]

目前尾礦處理主要有尾礦壩堆積、地下壓濾回填和深海填埋三種處理方法,其中尾礦壩成本低,是有色礦山常見的尾礦處理方式;壓濾回填成本高,但安全環保,是目前主要的發展方向;深海填埋限制條件較多,仍存爭議但未來發展空間較大。濕法工藝的尾礦渣量大,生產一金屬噸產品的礦渣可達200噸,按年產能5萬金屬噸估算,每年將產生酸性礦渣1000萬噸。同時濕法尾礦可能會呈微酸性,因此濕法尾礦的處理尤為重要。

尾礦壩堆積工藝簡單、成本低但風險系數較大。該工藝僅需將尾礦堆積至地表的尾礦壩,早期項目基本上都是使用尾礦壩堆積技術,且該工藝成本較低,根據《現代礦業》數據披露,處理每噸尾礦的成本約21元,即若按產能5萬金屬噸估算,每年尾礦處理的成本約為3200萬美元。但由于尾礦壩占地面積大,不適用于大型礦山,且在降雨較大的地區容易發生泥石流,存在垮壩的危險,如2019巴西Brumadinho尾礦壩垮壩,導致259人死亡,因此目前新建冶煉項目較少使用尾礦壩堆積工藝。

地下壓濾回填法成本雖高,但是安全環保,是目前新建項目普遍使用的排放方式。該工藝將濃縮后的尾礦與水泥混合,填充回已被采空的地下區域,有效地規避了地表尾礦壩的投資與所存在的安全隱患,實現了地表上固體廢料的零排放,因此該工藝是目前尾礦處理方面主要發展的方向。但該工藝也存在著技術難度大、成本較高,需要長期的維護等缺點,根據《現代礦業》數據估算,產能5萬金屬噸的冶煉廠,若使用壓濾回填技術,每年的完全成本約5000萬美元。

深海填埋工藝成本較低,適用于礦區近海的項目。該工藝將尾礦堆放在水下300米下的深處,不會對海水質量產生影響,并排除了地震、天氣等安全風險,且該工藝成本較低,根據廈門象嶼數據披露,4萬鎳金屬噸產能對應的尾礦壩建造成本約0.8-2億美元,大約僅可使用10年,而相應的深海填埋建造成本僅0.4-1億美元,相較尾礦壩堆積工藝成本優勢明顯,因此該項目未來發展空間較大,目前中冶瑞木是全球HPAL項目中唯一一個使用深海填埋的項目。但目前圍繞深海填埋法是否對海洋環境有害仍存在爭議,如位于印尼的力勤OBI島HPAL項目原計劃使用深海填埋法處理尾礦,但由于未獲得印尼政府的批準只得采取地下壓濾回填法。

三、以史為鑒,全球HPAL項目盤點分析

縱觀全球HPAL項目,自1959年古巴Moa項目首次應用HPAL工藝60年以來,全球目前仍然在產的HPAL項目僅有10個左右,大部分項目均未做到達產。HPAL項目發展至今共經歷三個階段,完成了“工藝初探-設備更新換代-經驗壁壘地位凸顯”的一系列轉變。自1959年古巴Moa項目投產至今,HPAL技術發展至今已有60余年,經歷了三個階段:

第一階段——工藝初探:以古巴MOA項目為代表,此時技術仍處于探索階段,流程設計簡單、對裝備技術要求低,但結垢現象嚴重,且未設置任何輔助結晶環節。

第二階段——設備更新換代:以澳大利亞MurrinMurrin項目為代表,改用更利于高壓酸浸反應進行的臥式多隔室機械攪拌高壓反應釜,并應用了加壓氧浸和返結晶技術至沉淀流程中,提升了鎳鈷的沉淀率。

第三階段——經驗壁壘地位凸顯:以菲律賓CoralBay和中冶瑞木項目為代表,核心在于從一體化系統的角度對各個環節進行優化提升,通過對工藝流程的定制化設計及參數的靈活調整,HPAL工業生產更穩定、成本更低、金屬回收率更高。

HPAL工藝逐步迭代,各項目之間差異巨大。由于HPAL工藝復雜,整體資本開支大,試錯成本高,因此經驗壁壘極高,目前全球仍處于運營狀態的10個項目生產狀況差異性極大。由于HPAL項目規模大,改建成本高,且技術未完全成熟,改建仍存失敗風險,因此部分老舊項目選擇維持現狀以保持企業整體運行穩定,目前全球可稱之為成功的項目主要由中國、日本兩個國家運營,濕法工藝技術持續保持領先地位。中國以中冶瑞木為首個成功代表,在此成功經驗的基礎上,中國以寧波力勤、華友鈷業、格林美為代表的企業計劃在印尼進行新一代HPAL項目的拓展開發,目前力勤OBI項目已順利投產,爬坡效率驚人。日本以住友金屬在菲律賓CoralBay和Taganito項目為代表,體現了日本冶煉工藝水平的優秀。目前日本住友金屬也計劃聯合PTVale在印尼進行濕法項目的再復制。我們將選取幾個具備代表性的項目重點分析其運營情況及成敗關鍵,以史為鑒展望未來鎳業格局。

數據:NEAR生態TVL已從2.47億美元降至1.36億美元:金色財經報道,據DeFiLlama數據顯示,自從DAO Decentral Bank(DCB)從Ref Finance的USN池中提取流動性以兌現USN贖回以來,NEAR生態的TVL已從2.47億美元下降到1.36億美元,降幅達44.92%。[2022/10/25 16:38:00]

首個HPAL項目:Moa——開創先河,緩慢爬坡耗時35年

位于古巴的Moa項目是世界上第一個采用HPAL工藝成功處理紅土鎳礦的項目,其工藝設計與設備都十分簡易,投產后爬坡緩慢,可保持平穩運行但產能利用率低。該項目自1959年投產,初始設計產能年產混合硫化鎳鈷2.2萬鎳金屬噸,但由于初代技術與設備的不成熟,歷時35年才成功達產。目前項目已進入平穩運營期,每年硫化鎳鈷產量約3.25萬鎳金屬噸,產能利用率在85%附近波動,抵扣前現金成本也較為穩定,約為1.25萬美元/鎳金屬噸,抵扣后現金成本受鈷價影響波動較大,2020年鈷抵扣前現金成本1.24萬美元/鎳金屬噸,抵扣后降至9257美元/金屬噸。

Moa項目工藝簡單易成功,首次使用HPAL技術鎳鈷回收率就可達到大于85%的水平,但也因工藝設備簡陋,成本、結垢問題顯著。作為應用HPAL技術的先驅者,MOA采用最基礎的“高壓酸浸-CCD分離洗滌-中和-高溫硫化沉淀”工藝生產混合硫化鎳鈷產品,其流程設計流程簡單,鎳鈷回收率高,但受制于當時的裝備技術條件,Moa項目資源循環利用設計少,沉淀步驟需要髙反應溫度,耗能較高,導致成本偏高,且結垢現象嚴重,需要頻繁清理。

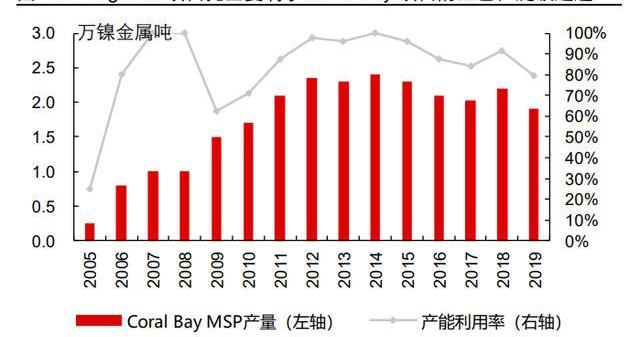

日本工藝代表:CoralBay&Taganito——因地制宜設計,彰顯日本住友匠人精神

日本住友集團在菲律賓的CoralBay項目和Taganito項目是第三代技術的代表項目,其中CoralBay項目是菲律賓也是日本住友集團的首個HPAL項目。CoralBay項目投產后第三年便完全達產,2009年將產能從1萬鎳金屬噸擴產至2.4萬鎳金屬噸,用時三年再次完全達產,并將全套技術成功復制到設計產能3萬鎳金屬噸的Taganito項目,目前兩個項目的產能利用率均可保持在85%以上。

日本住友集團在菲律賓濕法項目上大獲成功的核心是精細的日系工藝與因地制宜的技術創新:該項目單獨配置了一臺空氣壓縮機以調節高壓反應釜內的壓強,并結合良好的配礦方法,最終高壓酸浸步驟鎳鈷的浸出率大于95%,而鐵的浸出率僅有3%;因地制宜的加入了“H2S除鋅”環節,保證了硫化鎳鈷產品的純度,為進一步電解提供了良好的基礎;設置了多個緩沖槽,使得整個HPAL系統進行日常維護及緊急維修時仍能順利生產。依靠著出色的工藝流程設計,日本住友集團濕法HPAL項目一直處于穩定發展狀態,并計劃與淡水河谷集團合作在印尼建立產能4萬鎳金屬噸的Pomalaa濕法HPAL項目,進一步發展其濕法冶煉業務。

中國領先工藝代表:中冶瑞木——追求極致,中國濕法工藝的奠基人

位于巴布亞新幾內亞隸屬于中國中冶集團的瑞木鎳鈷項目是我國第一個HPAL項目,也是目前全球唯一一個可以穩定滿產甚至超產的項目。項目從2007年開始工藝試驗,2012年正式投產,2017年成功達產,目前產能利用率遠超其他項目,連續4年滿產甚至超產,2017-2020年產能利用率分別為106%、109%、100%和103%,為我國鎳行業其他企業在印尼大力發展濕法冶煉項目提供了極佳的經驗借鑒基礎。

決定項目能否持續滿產的核心在于項目各環節間的參數設置與實際物料能否能精確匹配,對項目管理人流程管理能力要求極高。隨著濕法工藝和設備的不斷發展,各濕法HPAL項目產能利用率普遍可以達到80%,但僅有瑞木項目可以持續滿產,瑞木采用了過程分散控制系統,采用控制分散、操作和管理集中的基本設計思想,所有監測的工藝參數和主要電氣設備的運行狀態、故障狀態均共用一個控制系統,完成對運行參數的自動調節從而達到穩定生產、可靠運行的目的。由于瑞木項目是中國首個HPAL項目,其噸鎳投資額約為6.3萬美元/金屬噸,相較其他HPAL項目較高,但經過近15年的不斷發展。瑞木出色的項目管理能力助力其成為目前全球唯一一個穩定滿產的HPAL項目,相較于其他項目現金成本處于優勢地位,2020年抵扣后現金成本僅為4600美元/鎳金屬噸,而同年MOA項目抵扣后現金成本為9257美元/鎳金屬噸。

阿聯酋CBI銀行進駐Decentraland開設元宇宙空間:7月23日消息,總部位于阿聯酋的企業和零售銀行CBI(Commercial Bank International)已進駐Decentraland開設了自己的元宇宙空間。

在CBI全新的元宇宙體驗中,銀行的客戶和公眾可以探索其大量的數字內容和材料,并與之互動。該空間還設有一個休息室,展示了CBI如何致力于支持阿聯酋的數字化和創新戰略愿景。(The Fintech Times)[2022/7/24 2:33:45]

經典失敗案例:Goro——設計運營能力不匹配,終成資金無底洞

位于新喀里多尼亞Goro項目由于工藝設計過于復雜,運行調試一直存在問題,實際產量遠不及預期,成本居高不下。該項目最初由Inco公司建設,2006年該項目隨Inco公司被淡水河谷集團收購,但運營期間問題不斷,產能利用率不足70%。2014年-2016年間該項目虧損高達140億美元,2020年Goro項目僅生產MSP2.54萬鎳金屬噸,產能利用率僅42%,現金成本則高達1.6萬美元/鎳金屬噸,長期處于虧損狀態,2021年淡水河谷集團正式將該項目出售給Prony財團。

Goro項目的核心問題在于過于復雜的流程設計,直接啟用了大量未經工業化試生產測試的工藝:在最初的設計中,Goro項目試圖同時處理低鎳低鎂的褐鐵礦層礦石和高鎳高鎂的腐殖土層的礦石,導致礦漿中元素配比波動過大;沉淀步驟包含沉淀MSP與精煉生成NiO、CoCO3兩個分支,對除雜沉淀能力要求過高;尾礦處理部分也設計為更復雜、至今仍存爭議的深海填埋技術。過于復雜的項目設計遠超實操能力,導致原定于2008年投產的項目直至2010年才投產,投產后酸泄露事件不斷,并造成了對當地環境的污染,加重了當地人民對鎳礦項目的反對,生產活動常因游行活動或故意破壞而被迫停止,低開工率下成本極高,最終導致項目虧損。此外,層出不窮的設計問題極大了增加了淡水河谷在該項目上的資本開支,淡水河谷總計在Goro項目上投資約100億美金,噸鎳投資高達16.8萬美元,而日本住友在菲律賓的Taganito項目的噸鎳投資僅4.7萬美元。

四、展望未來,HPAL項目有望迎來新能源時代下的大發展

新能源大時代來臨,HPAL工藝歷經幾代發展目前已取得了質的進步,全球HPAL產能擴張有望加快,印尼將成為孕育HPAL項目的主要土壤。截至2020年底,全球HPAL產能約為35.6萬噸,而全年HPAL項目的鎳產量僅為19.4萬金屬噸,平均產能利用率僅為54%。基于多年的技術發展以及新能源用鎳的迫切需求,根據全球礦企規劃,未來5年全球HPAL項目新增產能有望達到36.6萬噸,超過過去60年累計產能總和,2026全球HPAL項目產能合計有望達到72.2萬金屬噸。基于中冶瑞木的成功經驗,中資企業將在未來HPAL產能的擴張中擔當最重要的角色。位于印尼的寧波力勤OBI項目于2021年5月正式試生產成功并投產,也標志著基于中冶瑞木技術的HPAL工藝成熟度已到達新的階段。在可見的未來3年內,由以華友鈷業、格林美為代表的中資企業也非常有希望順利投產運營,促進印尼鎳產業的進一步升級,成為新能源時代鎳產業的全球新中心。伴隨HPAL項目產能的快速擴張,MHP/MSP也有望基于成本優勢成為新能源動力電池用硫酸鎳的重要原料供給形式。

格局展望:HPAL工藝日益成熟,印尼將成為增長中心

印尼鎳產業發展迅速,目前已披露在籌備建設的HPAL項目有6個,預計2026年印尼濕法HPAL產品產能有望達到36.6萬金屬噸。目前位于印尼的鎳產業企業正在積極布局濕法項目,已投產的力勤項目正在積極擴產,此外未來五年內預計將至少有5個項目投產,其中三個項目由我國華友鈷業、格林美、青山集團、洛陽鉬業等鎳業巨頭投資,剩余的Pomalaa項目由日本住友和淡水河谷合作,BASF項目由德國工業巨頭巴斯夫和法國Eramet合作。

印尼首個紅土鎳礦HPAL濕法冶煉項目力勤OBI已成功投產,爬坡進度遠超預期。力勤礦業與印尼本土華裔企業Harita集團合資在印尼Obi島上建設的濕法HPAL項目是印尼首個成功投產的HPAL濕法冶煉項目。該項目運營由力勤礦業負責,項目流程設計借鑒了中冶瑞木成熟的的HPAL工藝經驗,第一條1.8萬鎳金屬噸的HPAL生產線于今年5月正式投產,目前已基本完成產能爬坡實現達產。基于中冶瑞木工藝的成功經驗,力勤項目無論從爬坡速度還是成本水平來看,都遠超前幾代濕法項目,這標志著基于中冶瑞木的HPAL工藝的成熟度再上臺階,為印尼一批HPAL濕法項目的投產建立了良好的開端。

中資企業加碼布局新能源用鎳,印尼或將成為全球濕法鎳的新增長中心。在全球汽車呈電動化趨勢的背景下,印尼優異的紅土鎳礦資源稟賦得到了充分利用,技術領先的中國及日本鎳業巨頭紛紛在印尼籌建濕法項目,同時印尼政策利好鎳行業發展。印尼濕法HPAL產能有望迅速擴張,預計2026年印尼HPAL產能可達到36.6萬金屬噸,進而帶動全球鎳HPAL產能提升至72.2萬金屬噸,印尼地區占全球HPAL總產能51%,有望成為鎳濕法HPAL工藝的全球中心。

技術領先:力勤項目的快速爬坡標志著中國HPAL工藝已逐步邁向成熟的第一階段,預計未來在印尼投產的中資項目也將有望復制其成功,順利投產運營。目前已經有6個HPAL項目披露正在印尼籌備或建設,其中華友鈷業同時主導華越和華飛項目,力勤礦業、格林美、日本住友、德國巴斯夫各經營一個項目。華友鈷業使用的工藝流程與力勤礦業類似,青美邦項目由格林美自發研究,均有望快速達產并維持滿產運行;而Pomalaa項目由日本住友主導,依靠精細的日系工藝以及住友集團在菲律賓積累的HPAL建設經驗,該項目也有望產能利用率維持在85%以上。

資源優異:印尼天選之國,紅土鎳礦儲量豐富且品位極高,出色的火法基礎為濕法HPAL發展提供平臺。濕法HPAL項目投資規模大,對礦石物化性質的穩定性要求苛刻,因此只適用于規模較大的礦山,而印尼鎳儲量全球第一,豐富的鎳資源與HPAL對礦山的嚴格要求相匹配;火法工藝通常使用鎳含量高的腐殖土層部分,而濕法工藝使用鎳品位低但是鎂含量也較低的褐鐵礦層部分,二者形成互補,充分提升紅土鎳礦的附加值;濕法HPAL項目投資金額大、回報周期長,投資風險遠大于工藝成熟的火法RKEF生產鎳鐵項目,印尼良好的火法基礎可以分擔濕法項目的風險,防止資金鏈斷裂,留給項目管理者充足時間用來調試HPAL項目所需的各項參數。同時濕法項目近50%的投資用于基礎設施建設,與火法項目共同建設可以共用基建設備,WedaBay等一體化工業園區也有利于降低成本。

政策利好:印尼政府重視鎳產業發展,通過政策引導行業逐步升級,其中新能源方向的鎳應用將被鼓勵。印尼政府對鎳行業的政策持續加碼,2014年首次禁止礦石出口,2021年印尼能礦部提議限制鎳鐵和鎳生鐵冶煉廠建設,鼓勵建設硫酸鎳或不銹鋼等一級冶煉廠,不斷提升鎳礦石在印尼本地的附加值。此外,能礦部宣布今年將有3家新鎳冶煉廠投入運營,使印尼運營的鎳冶煉廠數目增至16家。并且印尼預計未來3年在鎳冶煉廠上的投資額高達80億美元,鼓勵使用環境友好的HPAL工藝,發展硫酸鎳下游產業,以支持未來新能源電動汽車計劃。

量化測算:HPAL項目的成本、價格與盈利

本章我們將在一定假設下,量化地對這一代印尼HPAL項目的成本、價格及盈利情況的整體水平進行測算,并通過與火法進行對比,分析HPAL項目的成本競爭力、盈利情況和影響因素。核心結論如下:

成本:HPAL成本優勢明顯,主要來源于鈷副產品的抵扣,同時伴隨鎳價上漲,由于濕法所用的褐鐵礦層鎳礦漲價彈性低于火法,其成本優勢將愈發凸顯;

價格:MHP的定價一般以其中鎳和鈷的金屬量,根據LME鎳和MB鈷的價格乘以特定系數進行加成定價,同時隨金屬價格升高,折扣系數會相應升高;

盈利:i.以印尼項目的行業平均情況為例,在一系列單噸投資、折舊等假設下對不同鎳鈷價格下HPAL的單噸盈利進行測算,其中14000美元/噸的LME鎳價和18美元/磅的MB鈷價下HPAL項目的噸鎳利潤1約在3萬人民幣左右;ii.在16000美元/噸的LME鎳價格下,當高冰鎳較金屬鎳的折價系數與鎳鐵較金屬鎳的折價系數之間的差值大于8%時,生產高冰鎳的毛利會大于鎳鐵毛利,完全成本在8800美元/鎳噸的鎳鐵廠商或將出現較強的向高冰鎳進行轉產的動力。

成本端:鈷回收率高,副產品抵扣下HPAL成本優勢明顯

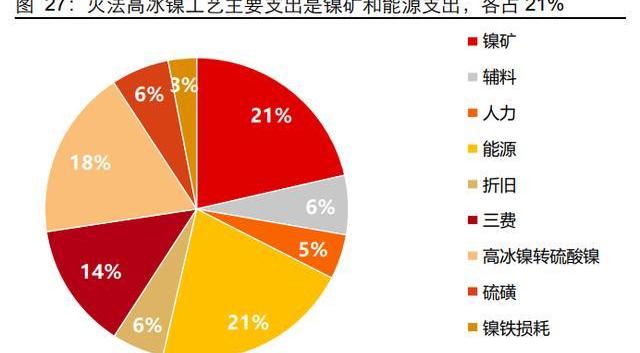

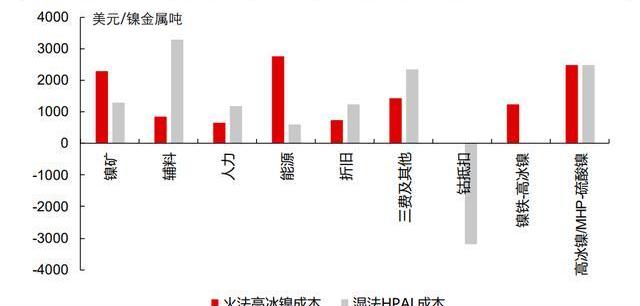

HPAL成本優勢明顯,主要來源于其對鈷的高回收率帶來的副產品抵扣。在濕法項目的成本構成中,鎳礦、輔料、人力、能源、折舊分別占比約12%、24%、9%、5%、9%。在14000美元/噸LME鎳、18美元/磅的鈷價下測算,濕法生產MHP的不考慮鈷抵扣下的完全成本約為10000美元/鎳噸,抵扣鈷后2的完全成本約為6630美元/鎳噸。比較濕法、火法兩種工藝生產到硫酸鎳的完全成本,濕法成本優勢明顯:在同樣的價格假設下,紅土鎳礦-鎳鐵-高冰鎳-硫酸鎳的完全成本約為12300美元/鎳噸,紅土鎳礦-MHP硫酸鎳的完全成本約為9130美元/鎳噸,濕法相較于火法有近3000美元/鎳噸的成本優勢。伴隨鎳價上漲,由于濕法所用的褐鐵礦層鎳礦漲價彈性低于火法,兩者成本差越大,濕法工藝的成本優勢逐步凸顯。

工藝流程的差別決定了濕法HPAL的成本優勢,目前鈷金屬的抵扣是成本優勢的主要來源,未來隨著高品位鎳資源的減少以及碳中和對碳排放等方面的限制,濕法HPAL工藝在鎳礦原料成本與能耗成本的優勢也將凸顯。

副產品鈷:濕法HPAL技術利用硫酸從礦石中浸出金屬,目前全流程鈷回收率可以達到接近94%,而火法工藝幾乎不能回收任何鈷,鈷會進入廢渣而無法被利用。雖然鈷在礦石中占比僅有鎳的十分之一左右,但其單價極高,約是鎳的2.5倍,因此如果只對礦石中的鈷和鎳計價,一塊紅土鎳礦礦石中80%的價值來自于鎳,20%來自于鈷,濕法工藝可以更有效地利用礦石從而獲得成本優勢。

鎳礦原料:鎳濕法HPAL工藝的鎳礦原料成本僅為火法的一半左右,其原因是濕法HPAL使用的低品位褐鐵礦層的礦石,資源較為豐富,而火法高冰鎳使用的礦石是高品位的腐殖土層鎳礦,且占鎳下游消費量70%的不銹鋼領域也必須使用腐殖土層礦石,因此目前高品位礦石供需偏緊,導致市場上礦石對鎳品位的溢價極高,目前印尼品位1%的褐鐵礦層礦石售價僅10-15美元/濕噸,而品位1.8%的腐殖土層礦石價格高達40-50美元/濕噸。此外,濕法鎳回收率可達90%以上,而火法回收率僅80%,回收效率的差距進一步擴大了火法與濕法工藝在礦石端的成本差距。未來,隨著高品位鎳資源儲量持續下降,濕法HPAL在鎳礦支出端的成本優勢有望進一步放大。

輔料與能耗:由于工藝流程差異,濕法工藝在物料及能源方面的支出主要集中于硫酸、氫氧化納等輔料開支上,而火法則集中于煤炭、電能上,火法冶煉耗電量約為40000Kwh/金屬噸,而濕法約為6000Kwh/金屬噸。雖然目前火法在輔料與能源上的開支總和與濕法HPAL接近,但未來隨著全球各地推行碳中和理念,火法工藝的能源開支可能會被限制導致成本變高,因此長期來看濕法的輔料與能源更具有發揮成本優勢的潛能。

收入端:MHP定價取決于鎳鈷價格及折價系數

MHP的定價一般以其中鎳和鈷的金屬量,根據LME鎳和MB鈷的價格乘以特定系數進行加成定價,同時隨金屬價格升高,折扣系數會相應升高。濕法中間品MHP的計價方式由鎳鈷含量、價格與折扣系數構成,可表示為‘鎳含量×鎳價格×鎳折價系數+鈷含量×鈷價格×鈷折價系數’,其中鎳折價系數在70%-90%之間、鈷在60%-90%之間波動,并隨鎳鈷價格變化在±10%區間內上下浮動。當新能源用鎳原料階段性更為緊張時,鎳鈷整體的折價系數區間會有所上移,根據市場供需情況決定。同時定價公式中折價系數并不是恒定常數,而是與鎳鈷價格正向相關的,即鎳鈷價格越高,折價系數越大。因此當鎳鈷價格上漲時,MHP由于鎳鈷價格與折價系數同時增長,會放大這種‘增長’的趨勢,導致MHP的漲幅會大于鎳鈷的漲幅,即鎳濕法項目經營者會在鎳鈷位于高位的時候獲得折扣系數帶來的超額收益。

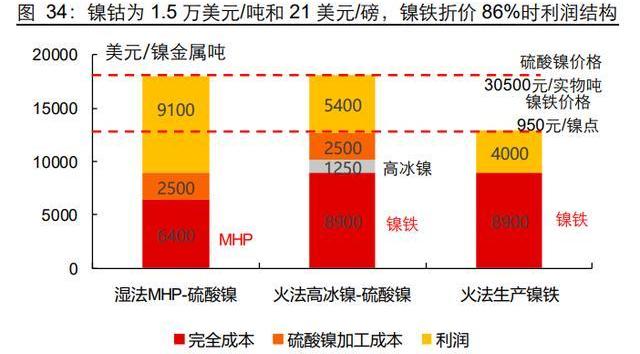

盈利:印尼HPAL項目盈利豐厚

基于成本和價格,我們進一步測算濕法項目的盈利情況:以印尼項目的行業平均情況為例,在一系列單噸投資、折舊等假設下對不同鎳鈷價格下HPAL的單噸盈利進行測算,其中14000美元/噸的LME鎳價和18美元/磅的MB鈷價下HPAL項目的噸鎳利潤1約在3萬人民幣左右;在17000美元/噸的LME鎳價和21美元/磅的MB鈷價下。噸鎳利潤約為50000人民幣左右。

新能源需求崛起,硫酸鎳原料面臨階段性緊張。除了濕法的產品MHP/MSP之外,未來高冰鎳也將成為硫酸鎳原料的重要來源,短平快的補充新能源用鎳的缺口。伴隨著印尼鎳鐵產能的逐步投產,未來不排除鎳鐵環節會出現一定程度上的產能過剩,轉產高冰鎳將成為很多低成本鎳鐵廠商的選擇。而紅土鎳礦-鎳鐵-高冰鎳的產能將成為不銹鋼-新能源兩條產業鏈間的轉換橋梁,根據階段性供需失衡導致的不同產品之間的折溢價,選擇性的生產其中溢價較高的產品,長期來看平抑不同鎳產品之間的價差。基于成本收益模型我們進一步測算,在16000美元/噸的LME鎳價格下,當高冰鎳較金屬鎳的折價系數與鎳鐵較金屬鎳的折價系數之間的差值大于8%時,生產高冰鎳的毛利會大于鎳鐵毛利,完全成本在8800美元/鎳噸的鎳鐵廠商或將出現較強的向高冰鎳進行轉產的動力。即假設高冰鎳折扣系數為95%時,當鎳鐵折扣系數下探至88%時,鎳鐵廠商將具備較強的轉產動力。

精選報告來源:。

近日,據海外媒體報道,大眾新款Jetta將推出普通版車型以及定位更運動的GLI車型,其中普通版車型的起售價為20195美元,頂配車型售價27795美元.

1900/1/1 0:00:002021年9月24日,為進一步防范和處置虛擬貨幣交易炒作風險,切實維護國家安全和社會穩定,中國人民銀行發布《關于進一步防范和處置虛擬貨幣交易炒作風險的通知》.

1900/1/1 0:00:00除了“玩”壞特斯拉的股價外,特斯拉CEO埃隆-馬斯克也攪亂了幣圈。11月11日,北京商報記者注意到,由馬斯克更改推特賬戶名催生的加密貨幣“LordeEdge”陷入暴跌.

1900/1/1 0:00:00近年來,全球加密貨幣、穩定幣和央行數字貨幣的發展均在提速,全球數字經濟的“貨幣競爭”格局基本形成。在目前技術和制度框架下,三者的貨幣屬性依次由弱至強.

1900/1/1 0:00:00上個月新買的全新一代日產奇駿,已經開了一個月了,差不多1500公里,給我最大的感覺就是沒選錯,而且在設計方面還給了我不小的驚喜.

1900/1/1 0:00:00張明為中國社科院金融所副所長、國家金融與發展實驗室副主任,中國首席經濟學家論壇理事注:本文為《金融博覽》專欄文章,發表于2021年第11期,轉載請務必注明出處.

1900/1/1 0:00:00